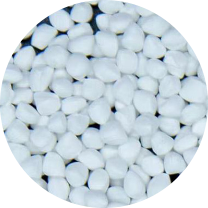

Kan het kiezen van een Carbon Black Masterbatch met een hoge concentratie uw kunststofproductiekosten aanzienlijk verlagen?

In het competitieve landschap van polymeerverwerking is de selectie van additieven een cruciale bepalende factor voor zowel de productkwaliteit als de operationele uitgaven. Voor B2B-inkoopprofessionals en -ingenieurs gaat het niet alleen om de prijs per ton, maar om de totale eigendomskosten. Gebruik makend van een masterbatch van roet met geoptimaliseerde pigmentlading kan de economie van de productie drastisch veranderen. Changzhou Runyi New Material Technology Co., Ltd. heeft, gebruikmakend van de strategische voordelen van de Yangtze River Delta, jarenlang gewerkt aan het verfijnen van de chemie van hoogladende concentraten om aan deze industriële eisen te voldoen.

Inzicht in de correlatie tussen concentratie en eenheidsoutput

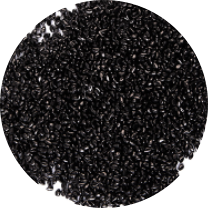

De voornaamste drijfveer voor kostenreductie bij het gebruik van een concentraat met een hoog laadvermogen is de Let-Down Ratio (LDR). Een hogere pigmentconcentratie maakt een lagere dosering masterbatch mogelijk om dezelfde opaciteit en kleurdiepte te bereiken, waardoor het volume aan aangekochte en getransporteerde dragerhars wordt verminderd. Wanneer u bijvoorbeeld een hoge concentratie carbon black masterbatch voor dunne films , vertaalt de vermindering van LDR zich rechtstreeks in dunnere, sterkere films met een hogere pigmentdichtheid.

Terwijl standaard masterbatches mogelijk een LDR van 3-5% vereisen, bereiken varianten met een hoge concentratie vaak dezelfde resultaten bij 1-2%, waardoor de kosten per eenheid van het voltooide plastic onderdeel aanzienlijk worden verlaagd.

| Functie | Standaard masterbatch | Masterbatch met hoge concentratie |

| Pigment laden | 25% - 35% | 40% - 55% |

| Gemiddelde teleurstellingsratio (LDR) | 3% - 5% | 1% - 2% |

| Opslag- en logistieke kosten | Hoger (groter volume nodig) | Lager (minder materiaal nodig voor dezelfde output) |

De impact van spreiding op de operationele efficiëntie

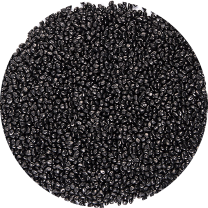

Slechte spreiding is de belangrijkste oorzaak van "nibs" of oppervlaktedefecten, die tot hoge uitvalpercentages leiden. Naar aanleiding van de kwaliteitsnormen voor de dispersie van carbon black masterbatch is essentieel voor het handhaven van soepele extrusie- en injectieprocessen. Geavanceerde productie, zoals de lijnen bij Runyi New Material, zorgt ervoor dat roetdeeltjes grondig worden gedeagglomereerd en ingekapseld in de dragerhars.

Vermindering van schroefslijtage en filterverstopping

Goed verspreide masterbatches verminderen de tegendruk in extruders, waardoor het energieverbruik wordt geminimaliseerd en de levensduur van dure machineonderdelen wordt verlengd. Omgekeerd veroorzaken slecht verwerkte batches frequente filterwissels en downtime.

Recente technische doorbraken in 2024 benadrukken het gebruik van dragerharsen met een hoge viscositeit om ervoor te zorgen dat het pigment zich tijdens de smeltfase gelijkmatig verspreidt, een norm die nu wordt aangenomen door ISO-conforme faciliteiten.

Bron: ISO 18332:2024 Textiel en polymeren - Testnormen voor roetdispersie

Toepassingsspecifieke kostenoptimalisaties

De kosten-batenanalyse varieert aanzienlijk per sector, van precisievlies tot zwaar industrieel gieten.

Precisietechniek voor smeltgeblazen stoffen

Sinds 2020 wordt onderzoek gedaan naar smeltgeblazen stof zwarte masterbatch filtratie-efficiëntie heeft aangetoond dat de interactie tussen de roetdeeltjes en elektreetadditieven (zoals fluorkoolstofpolymeren) van vitaal belang is. Hoogwaardige masterbatches moeten de elektrostatische lading van de stof behouden en tegelijkertijd een uniforme kleuring bieden, zodat het uiteindelijke masker of filtermateriaal voldoet aan de wereldwijde veiligheidsnormen zonder de materiaalverspilling te vergroten.

Prestaties in massaproductie

Bij het beoordelen van een kosteneffectieve zwarte masterbatch voor spuitgieten , verschuift de focus naar cyclustijden. Hoogwaardige additieven zorgen voor een betere thermische geleidbaarheid, waardoor de koeltijden in de matrijs enigszins kunnen worden verkort, waardoor er meer onderdelen per uur kunnen worden geproduceerd.

| Productiestatistiek | Spuitgiettoepassing | Smeltgeblazen stoftoepassing |

| Prioriteitsvoordeel | Cyclustijd en oppervlakteafwerking | Filtratiekwaliteit en ladingbehoud |

| Kostenbesparingsdriver | Lage LDR en minder afval | Hoge prestatie-gewichtsverhouding |

Duurzaamheid op lange termijn en een lange levensduur van het materiaal

Voor buitentoepassingen heeft de masterbatch een tweeledig doel: esthetische kleuring en UV-stabilisatie. Carbon black is de meest effectieve UV-absorber, maar de efficiëntie ervan hangt af van de deeltjesgrootte en concentratie. Het selecteren van een UV-bestendige carbonblack-masterbatch voor kunststoffen voor buitengebruik zorgt ervoor dat het eindproduct, zoals landbouwfolie of geomembranen, niet voortijdig wordt afgebroken onder invloed van zonnestraling.

Uit mondiale marktrapporten uit 2025 blijkt dat de infrastructuur- en bouwsector steeds meer masterbatches eisen die 10 jaar UV-stabiliteit garanderen, wat de technische innovatie in de carbon black-kwaliteiten van het "P-type" en "SRF-type" stimuleert.

Bron: EENSTM D1603 - Standaardtestmethode voor carbonzwart in olefinkunststoffen

Conclusie: Win-win realiseren door technologische uitmuntendheid

Een hoge concentratie kiezen masterbatch van roet is een strategische zet die de initiële additieve kosten in evenwicht brengt met aanzienlijke productiebesparingen aan de achterkant. Door het energieverbruik terug te dringen, de verspilling te minimaliseren en de tegenvallers te maximaliseren, kunnen fabrikanten een duurzaam ‘win-win’-scenario realiseren. Bij Changzhou Runyi New Material Technology Co., Ltd. blijven we ons inzetten voor technologische innovatie en uitmuntendheid, door internationale standaardelektroden en carbon black-producten te leveren die onze partners in staat stellen uit te blinken in een veeleisende markt.

Veelgestelde vragen (FAQ)

- Betekent een hoge concentratie altijd een betere kwaliteit?

Niet noodzakelijkerwijs. Terwijl een hoge belasting de LDR vermindert, zorgt de kwaliteitsnormen voor de dispersie van carbon black masterbatch moet nog steeds worden voldaan om oppervlaktedefecten en mechanische zwakte te voorkomen. - Hoe helpt een partij met een hoge concentratie bij het verwezenlijken van milieudoelstellingen?

Door de LDR te verminderen, gebruikt u minder dragerhars en verkleint u de ecologische voetafdruk die gepaard gaat met het verzenden en opslaan van grotere hoeveelheden materiaal. - Kan ik dezelfde masterbatch gebruiken voor dunne films en spuitgieten?

Hoewel mogelijk, is het beter om een gespecialiseerd bedrijf te gebruiken hoge concentratie carbon black masterbatch voor dunne films omdat de dispersie-eisen voor films veel strenger zijn om gaatjes te voorkomen. - Wat maakt een zwarte masterbatch "UV-bestendig"?

A UV-bestendige carbonblack-masterbatch voor kunststoffen voor buitengebruik gebruikt specifieke deeltjesgroottes (meestal kleiner dan 20 nm) om ultraviolette straling effectief te verstrooien en te absorberen voordat deze de polymeerketens kan breken. - Hoe garandeert Runyi de kwaliteit van zijn smeltgeblazen masterbatch?

Ons toegewijde R&D-team gebruikt meerdere productielijnen om te testen smeltgeblazen stof zwarte masterbatch filtratie-efficiëntie en zorgen voor compatibiliteit met water- en olie-electretsystemen.

vorigeNo previous article

volgendeHoe beïnvloedt de concentratie carbon black in plastic black masterbatch de mechanische eigenschappen van spuitgegoten onderdelen?