| Koolstof zwart gehalte | 30% - 50% | Aanpasbaar op basis van vraag |

| Carrierhars | PE / PP / PS / ABS | Compatibel met universele polymeren |

| Smelt index | 5 - 25 | G/10min (getest volgens ASTM D1238) |

| Dikte | 1.2 - 1.4 | g/cm³ |

| Dispersniveau | Uitstekend | Voldoet aan ISO -normen voor uniformiteit |

| Hittebestendigheid | ≥300 | ℃, geen ontleding tijdens de verwerking van hoge temperatuur |

| Lichte snelheid | ≥7 | Blauwe wolschaal (1-8 niveaus) |

| UV -weerstand | Hoog | Geschikt voor langdurig buitengebruik |

| Dosering | 1% - 5% | Aanpassen op basis van kleurdiepte en toepassing |

| Vochtinhoud | ≤0,1 | %, Zorgt voor een droge toestand |

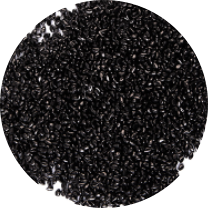

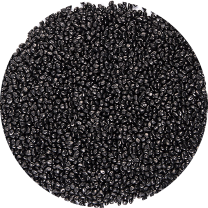

| Deeltjesgrootte | 2 - 3 | mm, uniforme korrels voor eenvoudige verwerking |

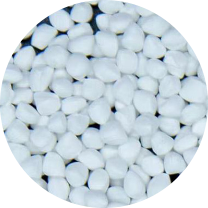

Gemeenschappelijke universele kwaliteit korrels zwarte masterbatch zwarte plastic korrels

Gemeenschappelijke universele kwaliteit korrels zwarte masterbatch zwarte plastic korrels zijn een veelgebruikte kleurstof, voornamelijk gebruikt om stabiele en consistente zwarte effecten te bieden voor verschillende plastic producten. Deze zwarte masterbatch heeft de kenmerken van sterke veelzijdigheid en brede toepasbaarheid en kan worden gemengd met een verscheidenheid aan plastic grondstoffen om te voldoen aan de kleurbehoeften van verschillende velden. Gewone algemene zwarte masterbatch zwarte plastic deeltjes worden gebruikt in verpakking, huishoudelijke apparaten, auto's, bouwmaterialen en andere industrieën. Het kan worden gebruikt om verschillende zwarte plastic producten te maken, zoals verpakkingszakken, containers, schalen, onderdelen, enz .

beschrijven

Dit product gebruikt LLDPE als de drager en wordt verwerkt met het pigment Carbon Black, dat dispersie, hoge zwarte en hoge helderheid heeft. Kan worden gebruikt in LDPE, LLDPE, PP, PA, ABS, ABS/PC-legering en andere gerecyclede materialen, met dure prestaties.

25 kg/ zak composiet verpakkingszak. Bewaar op een droge plaats.

Aanbevolen opslagperiode: indien opgeslagen zoals geïnstrueerd, tot een jaar, meer dan een jaar later, wordt het aanbevolen om de vochtinhoud opnieuw te testen voor gebruik.

Common Universal Grade korrels zwarte masterbatch , Universal Grade Black MasterBatch, is een plastic korrelig materiaal gemaakt van polymeer door koolstofzwart, dispergeermiddel en andere additieven toe te voegen. Deze zwarte masterbatch wordt voornamelijk gebruikt als een kleurstof en functioneel additief bij de productie van plastic producten om de uiterlijkkwaliteit en bepaalde eigenschappen van plastic producten te verbeteren.

Functies:

Uitstekende kleureigenschappen: biedt een diep, uniform zwart effect met een hoog verstopingsvermogen en een goede lichtsnelheid.

Sterke veelzijdigheid: geschikt voor een verscheidenheid aan polymeersubstraten, waaronder PE (polyethyleen), PP (polypropyleen), PS (polystyreen), ABS, enz.

Uitstekende verwerkingsprestaties: de deeltjes zijn uniform, gemakkelijk te verspreiden en hebben geen invloed op de mechanische eigenschappen van het plastic substraat.

Milieuvriendelijke formule: niet-toxisch en onschadelijk, in overeenstemming met relevante milieubescherming en veiligheidsnormen voor voedselcontact (indien gecertificeerd, geef dan aan).

Hoge kostenprestaties: lage dosering, aanzienlijk kleureffect en verminderde verspilling van grondstoffen.

Toepassingscope en scenario's:

Plastic verpakkingsindustrie:

Gebruikt om zwarte plastic zakken, vuilniszakken en verpakkingsfilms te produceren.

Toepassing op verpakkingsmaterialen van voedingskwaliteit (moet voldoen aan relevante veiligheidsnormen).

Huishoudelijke apparaten en elektronische productomuties:

Gebruikt bij de productie van huishoudelijke apparaten (zoals televisies, koelkasten, wasmachines, enz.) En omhulsels voor elektronische apparatuur om hoge glans- of matte effecten te bieden en de uiterlijk kwaliteit te verbeteren.

Auto -industrie:

Gebruikt als kleurstof in interieuronderdelen, dashboards, bumpers en andere onderdelen om UV -weerstand, hittebestendigheid en weerweerstand te bieden.

Bouwmaterialen en landbouwtoepassingen:

Het is geschikt voor de productie van plastic pijpen, kabelhulpen, geomembranen, kasfilms en andere producten, met een goede duurzaamheid en anti-verouderingseigenschappen.

Dagelijkse consumentengoederen:

Gebruikt om dagelijkse benodigdheden te maken, zoals plastic emmers, bassins, bekers, briefpapier, enz. Om de visuele aantrekkingskracht van de producten te verbeteren.

Industriële containers:

Bij gebruik in chemische opslagtanks, plastic pallets en andere producten, kan het antistatische en anti-corrosie-functies bieden (bijbehorende additieven moeten worden toegevoegd) .

Neem contact met ons op

wie zijn we?

Changzhou Runyi New Material Technology Co., Ltd.

Changzhou Runyi New Material Technology Co., Ltd. Ja

groothandel Gemeenschappelijke universele kwaliteit korrels zwarte masterbatch zwarte plastic korrels leverancier En

Groothandel OEM/ODM Gemeenschappelijke universele kwaliteit korrels zwarte masterbatch zwarte plastic korrels fabriek. Wij hebben sinds 2020 een onderzoeks- en ontwikkelingsteam opgericht voor smeltgeblazen doekprojecten en hebben geïnvesteerd in meerdere productielijnen voor smeltgeblazen doek zwarte masterbatch, olie-electret-masterbatch, fluorkoolwaterstofpolymeer electret-masterbatch en water-electret-masterbatch. De carbonblackproducten en elektroden van ons bedrijf worden geproduceerd in overeenstemming met internationale normen. Om aan de marktvraag te voldoen, blijven we nieuwe rassen ontwikkelen, dragen we actief bij aan de verbetering van productieprocessen en apparatuur, en besparen we tegelijkertijd energie, verminderen we het verbruik en beschermen we het milieu zoveel mogelijk tijdens het productieproces. Gebaseerd op de principes van eerlijkheid en betrouwbaarheid, win-win-samenwerking en de principes van technologische innovatie en uitmuntendheid, heeft het bedrijf met veel ondernemingen langdurige en goede samenwerkingsrelaties opgebouwd.

-

0m²

Anhui-fabriek

-

0m²

Changzhou-fabriek

-

0+

Inlooptijd

-

0+

jaarlijkse productie

-

0+

Gepatenteerde normen

-

missie

We hebben met veel ondernemingen langdurige en goede samenwerkingsrelaties opgebouwd.

-

Visie

Toegewijd om een totaalaanbieder van oplossingen voor groene verpakkingen in de sector te worden.

-

waarden

Integriteit en betrouwbaarheid, win-win-samenwerking.

-

gedragscode

Technologische innovatie en uitmuntendheid zijn de ontwikkelingsprincipes.

bedrijfscultuur

Begrijp het bedrijf volledig, laat klanten zich echt voelen en verhoog de onderzoeksintenties.

Nieuws

-

De wetenschap van zwart: polymeerprestaties optimaliseren ...

De technische rol van Carbon Black Masterbatch In de polymeerindustrie is de carbonzwart-masterbatch ...

kom meer te weten -

Materiaalkunde van pigmentatie: het bereiken van draaghars...

De selectie van een Koolstofzwart masterbatch is een technische oefening die veel verder gaat dan ...

kom meer te weten -

Ontworpen levensduur: Carbon Black Masterbatch UV-stabilis...

In toepassingen die langdurige prestaties buitenshuis vereisen, zoals pijpen, geokunststoffen en landbouwfilms, ...

kom meer te weten -

Precisiepigmentatie: beheersing van de FPV en verspreiding...

Voor verwerkers die betrokken zijn bij de productie van dunne films, fijne vezels of geavanceerde spuitgegoten c...

kom meer te weten -

MFR-matchingprincipe: optimalisatie van de compatibiliteit...

Op het gebied van polymeerverwerking is het bereiken van een consistente kleurverspreiding en een onberispelijke...

kom meer te weten -

Het bereiken van onberispelijke kwaliteit: een ingenieursg...

Inleiding: De businesscase voor perfecte spreiding Voor B2B-fabrikanten in de kunststofindustrie is de kwalit...

kom meer te weten

Gemeenschappelijke universele kwaliteit korrels zwarte masterbatch zwarte plastic korrels Kennis van de industrie

Universal Black MasterBatch: Hoe verbeteren additieven en carrierharsen plastic producten?

Universal Black MasterBatch Dient als een cruciaal onderdeel in de kunststofindustrie, waardoor de efficiënte en effectieve kleur van plastic producten mogelijk is. Centraal in zijn functionaliteit staan de additieven en carrierharsen die het bevat.

Additieven in Universal Black MasterBatch

Additieven spelen een cruciale rol in universele zwarte masterbatch -formuleringen en bieden verschillende verbeteringen aan het uiteindelijke plastic product. Deze additieven worden zorgvuldig geselecteerd op basis van de specifieke vereisten van de toepassing en de gewenste eigenschappen van het eindproduct. Enkele veel voorkomende additieven in Universal Black MasterBatch zijn:

UV -stabilisatoren: UV -stabilisatoren beschermen plastic producten tegen afbraak veroorzaakt door blootstelling aan ultraviolette (UV) straling, waardoor hun levensduur wordt verlengd en hun esthetische aantrekkingskracht behouden.

Antioxidanten: antioxidanten remmen de oxidatie van plastic materialen, wat kan leiden tot verkleuring, brosheid en afbraak in de tijd. Door antioxidanten op te nemen, verbeteren masterbatch -fabrikanten de duurzaamheid en levensduur van plastic producten.

Antistatische middelen: antistatische middelen verminderen de opbouw van statische elektriciteit op het oppervlak van plastic producten, waardoor de accumulatie van stof wordt voorkomen en hun algehele netheid en uiterlijk wordt verbeterd.

Slip agenten: slip -agenten verminderen de wrijvingscoëfficiënt tussen plastic oppervlakken, waardoor eenvoudiger handling, verwerking en verpakking van plastic producten wordt vergemakkelijkt.

Vlamvertragers: vlamvertragers geven brandweerstand tegen plastic producten, waardoor het risico op ontsteking wordt verminderd en de verspreiding van vlammen wordt geremd in het geval van brand.

Verwerkingshulpmiddelen: verwerkingshulpmiddelen verbeteren de stroomeigenschappen van plastic harsen tijdens productieprocessen zoals extrusie, spuitgieten en blaasvorming, resulterend in soepelere verwerking en verbeterde productkwaliteit.

Carrierharsen in Universal Black MasterBatch

Carrierharsen dienen als de matrix waarin additieven en kleurstoffen uniform worden verspreid om de masterbatch te vormen. De selectie van carrierharsen is afhankelijk van factoren zoals compatibiliteit met het basispolymeer, verwerkingsomstandigheden en de gewenste eigenschappen van het uiteindelijke plastic product. Gemeenschappelijke soorten dragerharsen die worden gebruikt in Universal Black MasterBatch zijn onder meer:

Polyethyleen (PE): PE-gebaseerde dragerharsen worden veel gebruikt in universele zwarte masterbatch-formuleringen vanwege hun uitstekende compatibiliteit met een verscheidenheid aan basispolymeren, waaronder polyethyleen, polypropyleen en ethyleen-vinylacetaatcopolymeren.

Polypropyleen (PP): op PP gebaseerde dragersinsins bieden een goede thermische stabiliteit, mechanische sterkte en chemische weerstand, waardoor ze geschikt zijn voor toepassingen die een hogere temperatuurverwerking en prestaties vereisen.

Polystyreen (PS): PS-gebaseerde carrierharsen worden vaak gebruikt in toepassingen waar duidelijkheid, stijfheid en dimensionale stabiliteit voorop staan, zoals voedselverpakkingen en consumentengoederen.

Polyvinylchloride (PVC): PVC-gebaseerde dragersines hebben de voorkeur voor toepassingen die uitstekende weerbaarheid, chemische weerstand en elektrische isolatie-eigenschappen vereisen, zoals bouwmaterialen, automotive componenten en elektrische kabels.

Ethyleen-vinylacetaat (EVA): EVA-gebaseerde carrierharsen bieden flexibiliteit, lage temperatuurstaai en goede hechting aan verschillende substraten, waardoor ze geschikt zijn voor toepassingen die zachtheid, elasticiteit en hechting vereisen, zoals flexibele verpakking en schoenen.

Productieproces en kwaliteitscontrole

De productie van universele zwarte masterbatch omvat zorgvuldige controle van de formulerings-, meng-, samengestelde en pelletisatieprocessen om de uniforme dispersie van additieven en kleurstoffen in de carrierharsmatrix te waarborgen. Kwaliteitscontrolemaatregelen worden in elke productiefase geïmplementeerd om belangrijke parameters zoals pigmentconcentratie, dispersiekwaliteit, pelletgrootte en vochtgehalte te controleren.