Het bereiken van onberispelijke kwaliteit: een ingenieursgids voor TiO2-dispersie in witte masterbatch

Inleiding: De businesscase voor perfecte spreiding

Voor B2B-fabrikanten in de kunststofindustrie is de kwaliteit van het eindproduct de ultieme maatstaf voor succes. Het meest voorkomende defect dat gevolgen heeft voor films, vezels en vormstukken is een slechte pigmentdispersie, vooral bij gebruik Witte masterbatch . Uniforme verspreiding van titaniumdioxide (TiO2) is niet alleen een esthetische zorg; het beïnvloedt rechtstreeks de treksterkte, slagvastheid en kostenefficiëntie van het eindproduct door de opaciteit bij minimale belasting te maximaliseren.

Ons bedrijf, Changzhou Runyi New Material Technology Co., Ltd., gevestigd in de geografisch strategische Yangtze River Delta, begrijpt deze noodzaak. Door niet-aflatende inspanningen op lange termijn en een rijke productie-ervaring, geven we prioriteit aan dispersiewetenschap. Onze gespecialiseerde teams, waaronder de R&D-afdeling die in 2020 is opgericht voor projecten als melt-blown fabric masterbatch en electret masterbatch, streven ernaar ervoor te zorgen dat de TiO2 in elke batch voldoet aan de internationale normen voor kwaliteit en consistentie.

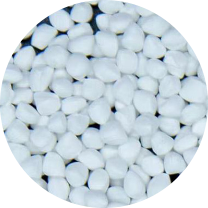

Spuitgieten Witte Masterbatch Witte injectie kunststofkorrels

De grondoorzaak van imperfectie: agglomeratie begrijpen

Waarom TiO2-pigmenten clusteren

TiO2 is een fijn pigment met een groot oppervlak, en de deeltjes trekken elkaar inherent aan vanwege de hoge oppervlakte-energie (van der Waals-krachten). Dispersie is het proces van het bevochtigen, scheiden en stabiliseren van deze clusters, waarbij harde agglomeraten worden omgezet in individuele primaire deeltjes, wat een uitdaging kan zijn bij het omgaan met Hoge concentratie Witte masterbatch-dispergeerbaarheidsproblemen . Als dit niet wordt bereikt, leidt dit tot visuele defecten zoals strepen (lineaire oneffenheden) en vlekken (nauwkeurige pigmentconcentraties) en technische storingen zoals verstopping van het filter en scheuren van de film.

Kritieke factoren die de dispersiekwaliteit beïnvloeden

De dispersiekwaliteit is een functie van drie hoofdelementen: het pigment, de polymeerdrager en de toegepaste verwerkingsenergie. De keuze van de dragerhars in de Witte masterbatch moet nauw aansluiten bij de viscositeit en MFR van de uiteindelijke hars. Een niet-overeenkomende reologie kan voorkomen dat voldoende schuifspanning de pigmentclusters bereikt, waardoor deze ononderbroken door de extruder gaan.

Strenge kwaliteitscontrole: testen van dispersie-uniformiteit

De gouden standaard: Filterdrukwaardetesten voor masterbatch (FPV)

Voor B2B-toepassingen waarbij filtratie van cruciaal belang is, zoals synthetische vezels, dunne films en hoogwaardige coatings, is de FPV-test niet onderhandelbaar. Deze test meet de snelheid waarmee de druk toeneemt wanneer een monster gesmolten masterbatch door een gestandaardiseerde, fijnmazige zeef wordt geduwd. Hoge druk duidt op een hoog gehalte aan niet-gedispergeerde agglomeraten die het scherm blokkeren. Een lage, stabiele FPV is een direct bewijs van superieure dispersiekwaliteit.

Een inferieur FPV-resultaat kan vaak direct in verband worden gebracht met de problemen die zich voordoen Voorkomen van strepen en agglomeratie in White Masterbatch op de productielijn, wat leidt tot kostbare verspilling en stilstand.

Visuele en microscopische beoordeling

Hoewel FPV kwantitatief is, bieden visuele en microscopische methoden essentiële kwalitatieve inzichten. De meest gebruikelijke methoden zijn de filmtrektest en microtoomsectie, die als volgt moeten worden vergeleken:

- De film-draw-down-test biedt een snel, macroscopisch beeld van strepen en grote agglomeraten op een dunne film of plaque, waardoor problemen die relevant zijn voor Hoge concentratie Witte masterbatch-dispergeerbaarheidsproblemen .

- Microtoomsectie omvat het snijden van het eindproduct of een masterbatchmonster in een submicron dikke laag voor observatie onder een microscoop. Dit is een zeer technische methode die wordt gebruikt om de grootte van de kleinste niet-gedispergeerde deeltjes te tellen en te meten, waardoor nauwkeurige gegevens voor de deeltjes worden verkregen TiO2-dispersiekwaliteitstest voor masterbatch .

| Testmethode | Metingsfocus | Geschiktheid | Detectiegevoeligheid |

| Filterdrukwaarde (FPV) | Agglomeraatgrootte en hoeveelheid (kwantitatief) | Dunne film, vezels, kritische toepassingen | Hoog (detecteert deeltjes die filterverstopping veroorzaken) |

| Microtoomsectie | Individuele deeltjesverdeling (kwalitatief/semi-kwantitatief) | R&D, probleemoplossing, verificatie van de deeltjesgrootte | Hoogste (kan individuele primaire deeltjes visualiseren) |

Praktische oplossingen: Hoe u risico's kunt minimaliseren en vlekken kunt vermijden

De oplossing voor Voorkomen van strepen en agglomeratie in White Masterbatch begint op het niveau van de masterbatchproducent. Het gaat om compoundapparatuur met hoge afschuiving, geoptimaliseerde schroefontwerpen en, belangrijker nog, het strategische gebruik van bevochtigings- en dispergeermiddelen. Voor B2B-kopers is het eisen van bewijs van FPV-scores die relevant zijn voor hun eigen productiefiltratiespecificaties de meest effectieve strategie voor risicobeperking.

Geavanceerde materiaalkunde: optimalisering van de formulering

De Impact van TiO2-oppervlaktebehandeling op masterbatch Prestaties

De core of superior dispersion lies in the pre-treatment of the TiO2 pigment itself. The pigment particle is coated to minimize surface energy and facilitate wetting by the polymer carrier. Different surface treatments yield different results:

- Anorganische coatings (bijvoorbeeld aluminiumoxide of silica) worden voornamelijk gebruikt om de weerbestendigheid en lichtechtheid te verbeteren, wat essentieel is voor buitentoepassingen.

- Organische behandelingen (bijvoorbeeld polyolen of siliconen) zijn zeer effectief in het verbeteren van de initiële dispergeerbaarheid in de polymeermatrix, wat cruciaal is voor het bereiken van superieure resultaten in de polymeermatrix. TiO2-dispersiekwaliteitstest voor masterbatch .

| TiO2-kristalvorm | Belangrijkste kenmerk | Primaire toepassingsfocus | Prioriteit voor verspreidingsbehandeling |

| Rutiel | Hogere brekingsindex (dekking) | Algemeen, film, coatings met hoge dekking | Organisch en anorganisch (verwering) |

| Anatase | Hogere witheid/blauwe tint | Binnen, specifieke vezeltoepassingen | Biologisch (maximaal verspreidingsgemak) |

De Role of Dispersants and Processing Aids

Gepatenteerde dispergeerhulpmiddelen fungeren als brug tussen het anorganische TiO2-oppervlak en het organische polymeer. Deze materialen verlagen de grensvlakspanning, waardoor de mechanische afschuiving tijdens het compounderen de agglomeraten effectief kan scheiden en de individuele deeltjes kan stabiliseren, waardoor wordt gegarandeerd dat ze na het compounderen niet opnieuw agglomereren. Ons ervaren productieteam ontwikkelt consequent nieuwe variëteiten en processen om aan de behoeften van de markt te voldoen en tegelijkertijd de energiebesparing en de vermindering van het verbruik in de productie te maximaliseren.

Strategische inkoop voor B2B-succes

Het implementeren van de TiO2-dispersiekwaliteitstest voor masterbatch in aanbestedingsspecificaties

B2B-kopers moeten FPV-gegevens en gecertificeerde testrapporten opvragen op basis van hun eigen productieprocesparameters. Het doorlichten van de kwaliteitscontrolemethoden van een leverancier, vooral hun afhankelijkheid van tests zoals FPV en microtoomanalyse, is de beste manier om de consistentie en betrouwbaarheid van het product te garanderen.

Samenwerken voor consistentie en win-win

Bij Changzhou Runyi New Material Technology Co., Ltd. is onze basis gebaseerd op eerlijkheid, betrouwbaarheid en win-win-samenwerking, gedreven door de principes van technologische innovatie en uitmuntendheid. Wij erkennen dat het succes van onze klanten in Voorkomen van strepen en agglomeratie in White Masterbatch vertaalt zich rechtstreeks naar de onze. Door onze processen en apparatuur voortdurend te verfijnen, zorgen we ervoor dat aan de zeer technische eisen van toepassingen zoals de productie van elektreetmasterbatch van olie en fluorkoolstofpolymeer met de allerhoogste kwaliteit en consistentie wordt voldaan.

Conclusie: het niet-onderhandelbare aspect van kwaliteit

Voor elke serieuze fabrikant is de dispersie-uniformiteit van TiO2 in de Witte masterbatch is een niet-onderhandelbare maatstaf. Door de wetenschap achter agglomeratie te begrijpen en gebruik te maken van geavanceerde QC-methoden zoals FPV-testen, kunnen inkoop- en engineeringteams de productie van onberispelijke, hoogwaardige kunststofproducten garanderen.

Veelgestelde vragen (FAQ)

- Wat is het typische gevolg van een slechte TiO2-dispersie bij dunne-filmextrusie? De primary consequences are filter screen pack blockage, which forces production stops; streaks or "fish eyes" on the film surface; and reduced mechanical strength, as the undispersed agglomerates act as stress concentration points in the polymer matrix.

- Hoe beïnvloedt de MFR (Melt Flow Rate) van de White Masterbatch-drager de dispersie? Als de MFR van de masterbatchdrager te veel verschilt van die van de basishars, is het mogelijk dat de twee materialen niet goed mengen onder typische afschuifomstandigheden. Dit kan de volledige verspreiding van TiO2 voorkomen, wat tot een probleem kan leiden Hoge concentratie Witte masterbatch-dispergeerbaarheidsproblemen en een slechte kwaliteit van het eindproduct.

- Is het snijden van microtoom een praktische test voor routinematige kwaliteitscontrole? Het snijden van microtoom is zeer nauwkeurig, maar tijdrovend en arbeidsintensief. Het wordt doorgaans gebruikt voor initiële kwalificatie van leveranciers, R&D-probleemoplossing of forensische analyse van defecte batches, in plaats van voor routinematige kwaliteitscontrole van grote volumes, waarbij FPV de voorkeur heeft.

- Wat is het voordeel van het gebruik van TiO2 met een organische oppervlaktebehandeling? Organische behandelingen verbeteren de affiniteit van het pigment voor de niet-polaire polymeerdrager aanzienlijk, waardoor het initiële bevochtigings- en scheidingsproces tijdens het compounderen gemakkelijker wordt. Dit houdt rechtstreeks verband met betere resultaten in de TiO2-dispersiekwaliteitstest voor masterbatch .

- Hoe kan een slechte TiO2-verspreiding, afgezien van visuele gebreken, de opaciteitsgarantie beïnvloeden? Slechte dispersie betekent dat het TiO2 geclusterd is in plaats van gelijkmatig verdeeld als individuele deeltjes. Omdat de opaciteit afhankelijk is van maximale lichtverstrooiing door individuele, optimaal uit elkaar geplaatste deeltjes, functioneren agglomeraten als grotere, minder efficiënte verstrooiende lichamen, waardoor een hogere totale pigmentbelasting nodig is om de beoogde opaciteit te bereiken.

vorigeNo previous article

volgendeVerbetering van de helderheid en dekkracht van witte plastic producten: witte masterbatch-proces- en formuleringsoptimalisatie