Wat zijn de speciale vereisten voor de formule- en toevoegingsverhouding van witte masterbatch voor verschillende soorten witte spuitgietende pellets tijdens spuitgieten?

Bij spuitgieten hebben verschillende soorten witte spuitgietpellets (zoals PP, ABS, PC, enz.) Hun eigen vereisten voor de formule- en toevoegingsverhouding van witte masterbatch, voornamelijk vanwege hun verschillen in chemische eigenschappen, verwerkingstemperatuur, thermische stabiliteit en prestatie -eisen van het eindproduct. Het volgende is een analyse van de speciale vereisten voor de formule- en toevoegingsverhouding van White MasterBatch voor verschillende plastic substraten:

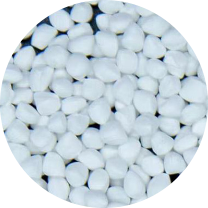

Spuitgieten witte masterbatch witte injectie plastic korrels

1. Polypropyleen (PP)

Formule -vereisten:

Pigmentselectie: de verwerkingstemperatuur van PP is relatief laag (ongeveer 200-250 ° C), dus witte masterbatch gebruikt meestal titaniumdioxide (TIO₂) met matige hittebestendigheid als het belangrijkste pigment. Titaniumdioxide heeft een goede schuilkracht en witheid en heeft een goede compatibiliteit met PP.

Dispergement en drager: om de uniforme dispersie van titaniumdioxide in de PP -matrix te waarborgen, wordt meestal een geschikte hoeveelheid dispergeermiddel (zoals polyethyleenwas of calciumstearaat) toegevoegd. De carrierhars moet ook overeenkomen met de smeltindex en verwerkingstemperatuur van PP.

Stabilisator: voeg een geschikte hoeveelheid antioxidant en lichtstabilisator toe om de weerweerstand en de levensduur van PP -producten te verbeteren.

Toevoegverhouding:

Gewoonlijk is de toevoegingsverhouding van de witte masterbatch bij PP-spuitgieten 2%-5%en hangt de specifieke verhouding af van de vereiste witheid en het schuilplaats. Een te hoog toevoegingsverhouding kan leiden tot slechte dispergeerbaarheid en de vloeibaarheid van het plastic beïnvloeden.

2. Acrylonitril-butadieen-styreencopolymeer (ABS)

Formule -vereisten:

Pigment selectie: de verwerkingstemperatuur van ABS is relatief hoog (ongeveer 220-260 ° C), dus het titaniumdioxide in de witte masterbatch moet een hogere hittebestendigheid hebben. Tegelijkertijd moet de deeltjesgrootte van het pigment fijner zijn om uniforme dispersie in de ABS -matrix te garanderen.

Dispergement en drager: vanwege de hoge verwerkingstemperatuur van ABS moet de dispergeerant een betere thermische stabiliteit en compatibiliteit hebben. De dragerhars selecteert meestal materialen met vergelijkbare chemische eigenschappen als ABS, zoals ABS of gemodificeerd polystyreen.

Stabilisator: voeg een geschikte hoeveelheid warmtestabilisator en antioxidant toe om ABS te voorkomen door afbraak tijdens de verwerking van hoge temperatuur.

Toevoegverhouding:

Voor ABS-spuitgieten is de toevoegingsverhouding van witte masterbatch over het algemeen 3%-6%. Een hogere toevoegingsverhouding kan een betere witheid en schuilkracht bieden, maar het is noodzakelijk om de dispergeerbaarheid van het pigment te waarborgen om te voorkomen dat de mechanische eigenschappen van ABS worden beïnvloed.

3. Polycarbonaat (pc)

Formuleringseisen:

Pigment selectie: de verwerkingstemperatuur van PC is zeer hoog (ongeveer 260-300 ° C), dus het pigment in de witte masterbatch moet een extreem hoge hittebestendigheid en chemische stabiliteit hebben. Titaniumdioxide is het voorkeurspigment, maar het moet speciaal worden behandeld om de hitteweerstand en dispergeerbaarheid te verbeteren.

Dispergement en drager: vanwege de hoge smeltviscositeit van PC moet de dispergeerant goede smeerheid en dispergeerbaarheid hebben. De carrierhars selecteert meestal materialen met een goede compatibiliteit met pc, zoals pc of gemodificeerde pc.

Stabilisator: voeg krachtige antioxidanten en lichtstabilisatoren toe om de stabiliteit van PC-producten te waarborgen bij het verwerken van hoge temperatuur en langdurig gebruik.

Toevoegverhouding:

Bij pc-spuitgieten is de toevoegingsverhouding van witte masterbatch meestal 2%-4%. Vanwege de hoge transparantie van de PC kan een lagere toevoegingsverhouding een goede witheid en het verbergingsvermogen bereiken. Tegelijkertijd kan een te hoge toevoegingsverhouding de transparantie en mechanische eigenschappen van PC beïnvloeden.

4. Polyvinylchloride (PVC)

Formule -vereisten:

Pigment selectie: de verwerkingstemperatuur van PVC is relatief laag (ongeveer 160-200 ° C), maar de chloorweerstand en weerweerstand van het pigment moeten hoog zijn. Titaniumdioxide is een veelgebruikt pigment, maar een geschikte hoeveelheid stabilisator moet worden toegevoegd om te voorkomen dat PVC tijdens de verwerking ontleedt.

Dispergement en drager: de dispergeerant moet een goede smeerheid en dispergeerbaarheid hebben om een uniforme verdeling van het pigment in de PVC -matrix te garanderen. De carrierhars selecteert meestal materialen met een goede compatibiliteit met PVC, zoals PVC of gemodificeerde PVC.

Stabilisator: voeg een geschikte hoeveelheid warmtestabilisator en lichtstabilisator toe om te voorkomen dat PVC tijdens de verwerking en het gebruik verkleurt en afbreekt.

Toevoegverhouding:

Bij PVC-spuitgieten is de toevoegingsverhouding van witte masterbatch meestal 3%-5%. Vanwege de lage verwerkingstemperatuur van PVC is de dispergeerbaarheid van het pigment bijzonder belangrijk en moet de optimale toevoegingsverhouding worden bepaald door experimenten.

5. Nylon (PA)

Formule -vereisten:

Pigmentselectie: nylon heeft een hoge verwerkingstemperatuur (ongeveer 250-280 ° C) en heeft strikte vereisten voor de hittebestendigheid en chemische weerstand van het pigment. Titaniumdioxide is het belangrijkste pigment, maar het moet speciaal worden behandeld om de hitteweerstand en dispergeerbaarheid te verbeteren.

Dispergement en drager: vanwege de sterke hygroscopiciteit van nylon moet de dispergeerant een goede vochtweerstand en dispergeerbaarheid hebben. De dragerhars selecteert meestal materialen met een goede compatibiliteit met nylon, zoals nylon of gemodificeerd nylon.

Stabilisator: voeg een passende hoeveelheid antioxidant en vochtbestendig agent toe om de stabiliteit van nylonproducten tijdens de verwerking en het gebruik te waarborgen.

Toevoegverhouding:

Bij nylon spuitgieten is de toevoegingsverhouding van witte masterbatch meestal 3%-5%. Vanwege de hoge mechanische eigendomsvereisten van nylon moet de toevoegingsverhouding de impact op mechanische eigenschappen minimaliseren en tegelijkertijd witheid zorgen.

vorigeNo previous article

volgendeWat is het effect van de toevoegingsverhouding van koolstofzwarte masterbatch op de sterkte en flexibiliteit van de vezel?