Inleiding tot oppervlaktekwaliteit in Koolstofzwart masterbatch-toepassingen

Het gebruik van Koolstofzwart masterbatch brengt aanzienlijke uitdagingen met zich mee bij het handhaven van een perfecte oppervlaktekwaliteit voor verschillende polymeertoepassingen. Fabrikanten komen vaak onvolkomenheden in het oppervlak tegen die de esthetiek en prestaties van het product in gevaar brengen. Het begrijpen van de grondoorzaken van deze defecten en het implementeren van preventieve maatregelen is cruciaal voor het bereiken van consistente, hoogwaardige resultaten bij de kunststofproductie.

- Oppervlaktedefecten kunnen de productwaarde tot 60% verminderen

- De juiste dispersietechnieken verbeteren de oppervlaktekwaliteit aanzienlijk

- Materiaalkeuze heeft invloed op het aantal defecten

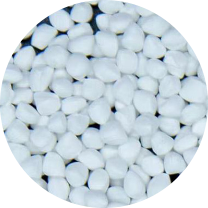

Gemeenschappelijke universele korrels Zwarte Masterbatch zwarte plastic korrels

Veelvoorkomende oppervlaktedefecten en hun hoofdoorzaken

Het identificeren van specifieke onvolkomenheden in het oppervlak is de eerste stap naar effectieve preventie. Verschillende defecten duiden op verschillende onderliggende problemen in het productieproces of de materiaalformulering.

Visuele onvolkomenheden en hun betekenis

Oppervlaktefouten in producten die carbonzwart-masterbatch manifesteren zich vaak als zichtbare onvolkomenheden die wijzen op specifieke verwerkingsuitdagingen. Deze defecten zijn doorgaans het gevolg van onvoldoende dispersie, onjuiste verwerkingsomstandigheden of incompatibiliteit van materialen.

- Strepen en vloeiende lijnen duiden op slechte dispersie en onvoldoende smelten

- Vlekken en verontreinigingen filtratieproblemen of verontreiniging suggereren

- Zilveren strepen zijn meestal het gevolg van vocht of degradatie

- Leegtes en bubbels komen vaak voort uit opgesloten vocht of vluchtige stoffen

Technische analyse van defectvorming

De vorming van oppervlaktedefecten volgt voorspelbare patronen op basis van materiaalgedrag en verwerkingsomstandigheden. Het begrijpen van deze patronen maakt proactieve preventiestrategieën mogelijk.

| Defecttype | Primaire oorzaak | Secundaire factoren |

| Zwarte stippen | Overmatig gedispergeerd roet | Problemen met schermpakketten, besmetting |

| Stroommarkeringen | Onjuiste smelttemperatuur | Injectiesnelheid, poortontwerp |

| Jetting | Hoge injectiesnelheid | Materiaalviscositeit, poortgrootte |

| Spreid markeringen | Vochtgehalte | Verblijftijd, temperatuur |

Optimale verwerkingsparameters voor vlekkeloze oppervlakken

Het bereiken van perfecte oppervlakken vereist nauwkeurige controle over de verwerkingsomstandigheden gedurende de gehele productiecyclus. De beste verwerkingsparameters voor carbon black-masterbatch variëren per polymeertype en productontwerp, maar volgen gevestigde principes voor kwaliteitsoptimalisatie.

Strategieën voor temperatuurbeheer

Temperatuurbeheersing heeft een aanzienlijke invloed op de oppervlaktekwaliteit en beïnvloedt zowel de pigmentdispersie als de polymeervloei-eigenschappen. Een goed thermisch beheer voorkomt veel voorkomende defecten die verband houden met carbon black-toepassingen.

- De smelttemperatuur moet voor de meeste polymeren doorgaans tussen 200 en 260°C liggen

- Consistente temperatuurprofielen van het vat voorkomen plaatselijke oververhitting

- De temperatuurregeling van de matrijs zorgt voor een goede oppervlaktereplicatie

- Thermische degradatie begint boven de aanbevolen maximumtemperaturen

Druk- en snelheidsoptimalisatie

Injectie- en houddrukken hebben rechtstreeks invloed op hoe het materiaal de mal vult en zich tegen de holteoppervlakken aandrukt. Door deze parameters te optimaliseren worden stromingsgerelateerde onvolkomenheden geëlimineerd.

| Parameter | Aanbevolen bereik | Kwaliteitsimpact |

| Injectiedruk | Maximaal 50-80% van de machine | Voorkomt jetting en vloeisporen |

| Druk vasthouden | 60-80% van de injectiedruk | Vermindert putten en verbetert details |

| Tegendruk | 5-15% van het maximum | Verbetert de verspreiding en het mengen |

| Schroefsnelheid | 30-70 tpm | Voorkomt door afschuiving veroorzaakte degradatie |

Technieken voor materiaalvoorbereiding en hantering

Een juiste materiaalbehandeling begint lang vóór het productieproces en heeft een aanzienlijke invloed op de uiteindelijke oppervlaktekwaliteit. De carbonzwart-masterbatch selection guide benadrukt compatibiliteit, droogvereisten en verwerkingsprotocollen.

Droogprocedures voor optimale resultaten

Vocht is een van de meest voorkomende oorzaken van oppervlaktedefecten in kunststofproducten. Een goede droging elimineert vochtgerelateerde onvolkomenheden en zorgt voor een consistent verwerkingsgedrag.

- De meeste polymeren vereisen een droogtijd van 2-4 uur bij 70-85°C

- Het vochtgehalte moet voor kritische toepassingen onder de 0,02% blijven

- Gesloten droogsystemen voorkomen reabsorptie tijdens de verwerking

- Droogmiddeldrogers bieden de meest consistente resultaten voor technische harsen

Meng- en mengconsistentie

Een consistente verdeling van de masterbatch door het basispolymeer zorgt voor een uniforme kleuring en voorkomt plaatselijke concentratievariaties die oppervlaktedefecten veroorzaken.

| Mengmethode | Voordelen | Beperkingen |

| Mechanisch tuimelen | Eenvoudig, lage kosten | Beperkte homogeniteit |

| Verticaal overvloeien | Goede distributie | Potentiële scheiding |

| Horizontaal mengen | Uitstekende homogeniteit | Hogere apparatuurkosten |

| Vloeibare kleurstof | Perfecte distributie | Omgaan met complexiteit |

Apparatuuroverwegingen en onderhoud

De juiste selectie en onderhoud van apparatuur spelen een cruciale rol bij het voorkomen van oppervlaktedefecten. Door te begrijpen hoe machines de verwerking beïnvloeden, kunnen fabrikanten hun activiteiten optimaliseren voor een superieure oppervlaktekwaliteit.

Schroef- en vatconfiguratie

Het hart van elke kunststofverwerkingsmachine, de combinatie van schroef en cilinder, moet goed worden afgestemd op zowel het basispolymeer als de carbonzwart-masterbatch om een optimale verspreiding te bereiken zonder afbraak.

- Barrièreschroeven zorgen voor een superieure menging van geconcentreerde kleurstoffen

- Compressieverhoudingen tussen 2,2:1 en 2,8:1 werken goed voor de meeste toepassingen

- Versleten componenten veroorzaken een slechte plasticatie en een inconsistente smeltkwaliteit

- Mengsecties moeten voldoende afschuiving bieden zonder oververhitting

Matrijsontwerp en onderhoudsimpact

De toestand en het ontwerp van de mal worden rechtstreeks overgebracht op het oppervlak van het eindproduct. Goed matrijsonderhoud en een passend ontwerp voorkomen veel problemen met de oppervlaktekwaliteit.

| Vormelement | Kwaliteitsoverweging | Onderhoudsfrequentie |

| Poortontwerp | Voorkomt jetting- en aarzelingstekens | Ontwerpfase kritisch |

| Ontluchten | Elimineert gasvallen en verbranding | Reinig na elke productierun |

| Oppervlakteafwerking | Bepaalt het uiterlijk van een onderdeel | Polijst elke 50.000-100.000 cycli |

| Koelkanalen | Voorkomt zinken en kromtrekken | Jaarlijks ontkalken |

Veelvoorkomende problemen met de oppervlaktekwaliteit oplossen

Wanneer oppervlaktedefecten optreden, worden bij systematische probleemoplossing de hoofdoorzaken geïdentificeerd en effectieve oplossingen geïmplementeerd. De oplossen van problemen met de roetverspreiding Het proces volgt logische stappen, van materiaal via verwerking tot apparatuur.

Systematische benadering van het oplossen van defecten

Effectief probleemoplossing vereist methodisch onderzoek van alle variabelen die de oppervlaktekwaliteit beïnvloeden. Deze gestructureerde aanpak identificeert snel bijdragende factoren en passende corrigerende maatregelen.

- Begin met materiaalverificatie en droogomstandigheden

- Beoordeel verwerkingsparameters en historische gegevens

- Inspecteer de apparatuur op slijtage en juiste werking

- Evalueer omgevingsfactoren en behandelingsprocedures

Specifieke strategieën voor het oplossen van defecten

Verschillende oppervlakte-imperfecties reageren op gerichte corrigerende maatregelen op basis van hun onderliggende oorzaken. Het begrijpen van deze relaties maakt een efficiënte probleemoplossing mogelijk.

| Gebreken waargenomen | Onmiddellijke acties | Oplossingen voor de lange termijn |

| Zwarte stippen | Maak het vat schoon, controleer de schermen | Verbeter de filtratie, bekijk de masterbatch |

| Stroomlijnen | Verhoog de smelttemperatuur | Wijzig het poortontwerp, optimaliseer de snelheid |

| Spreid markeringen | Verleng de droogtijd | Verbeter de materiaalbehandeling, controleer de droger |

| Jetting | Verlaag de injectiesnelheid | Wijzig het poortontwerp, verhoog de smelttemperatuur |

Geavanceerde technieken voor veeleisende toepassingen

Voor toepassingen die een uitzonderlijke oppervlaktekwaliteit vereisen, bieden geavanceerde verwerkingstechnieken en gespecialiseerde materiaalformuleringen oplossingen die verder gaan dan de standaardpraktijken. Deze methoden pakken de meest uitdagende aan ter voorkoming van oppervlaktedefecten carbon black vereisten.

Gespecialiseerde additieve technologieën

Geavanceerde additieve systemen vormen een aanvulling op de carbonzwart-masterbatch om de oppervlaktekwaliteit te verbeteren terwijl de kleurintensiteit en prestatie-eigenschappen behouden blijven.

- Dispergeermiddelen verbeteren de kleurverdeling en verminderen agglomeraten

- Verwerkingshulpmiddelen wijzigen de vloei- en afgifte-eigenschappen van het polymeer

- Oppervlaktemodificatoren verbeteren de glans en gladheid

- Compatibilizers verbeteren de hechting aan het grensvlak in systemen met meerdere materialen

Vergelijking van alternatieve kleurtechnologieën

Terwijl carbonzwart-masterbatch blijft de dominante kleurmethode, maar het begrijpen van alternatieve technologieën helpt fabrikanten bij het selecteren van de optimale aanpak voor specifieke toepassingen.

| Kleurmethode | Potentieel oppervlaktekwaliteit | Toepassingsoverwegingen |

| Koolstofzwart masterbatch | Goed tot uitstekend | Vereist optimale verwerkingsomstandigheden |

| Voorgekleurde compound | Uitstekend | Hogere kosten, minder flexibiliteit |

| Vloeibare kleurstof | Uitstekend | Omgaan met complexiteit, equipment needs |

| Droge kleur | Redelijk tot goed | Afstoffen, verspreidingsuitdagingen |

Veelgestelde vragen

Wat is het maximale laadpercentage voor carbon black-masterbatch om oppervlaktedefecten te voorkomen?

Het optimale belastingspercentage varieert per toepassing en basispolymeer, maar varieert doorgaans tussen 1-4% voor de meeste thermoplasten. Hogere concentraties verhogen het risico op oppervlaktedefecten, tenzij de verwerkingsomstandigheden zorgvuldig worden geoptimaliseerd. Voor toepassingen die een diepzwarte kleur vereisen met behoud van een uitstekende oppervlaktekwaliteit, raden we aan te beginnen met 2% en deze aan te passen op basis van de werkelijke resultaten. Het specifieke carbonzwart-masterbatch selection guide voor uw polymeertype geeft gedetailleerde aanbevelingen.

Welke invloed heeft het schroefontwerp op de verspreiding van roet en de oppervlaktekwaliteit?

Het schroefontwerp heeft een aanzienlijke invloed op de dispersiekwaliteit en daarmee op het uiterlijk van het oppervlak. Barrièreschroeven met mengsecties zorgen voor een superieure verdeling van roetdeeltjes door de polymeermatrix. Een goed schroefontwerp zorgt voor voldoende afschuiving voor verspreiding zonder overmatige hitte te genereren die degradatie kan veroorzaken. De compressieverhouding, vluchtdiepte en aanwezigheid van mengelementen dragen allemaal bij aan de uiteindelijke oppervlaktekwaliteit bij gebruik carbonzwart-masterbatch .

Kunnen losmiddelen oppervlaktedefecten veroorzaken bij carbon black masterbatch?

Ja, incompatibele of overmatige losmiddelen veroorzaken vaak oppervlaktedefecten zoals strepen, vlekkerigheid of verminderde glans. Met name op siliconen gebaseerde releases kunnen vissenogen of sinaasappelschileffecten veroorzaken. Als de oppervlaktekwaliteit van cruciaal belang is, raden we aan om zo min mogelijk interne smeermiddelen in het mengsel te gebruiken in plaats van externe smeermiddelen. Voor moeilijke ontkistingssituaties bieden semi-permanente lossingen op waterbasis, speciaal ontwikkeld voor technische toepassingen, de beste resultaten zonder de oppervlaktekwaliteit in gevaar te brengen.

Wat is de relatie tussen de smeltstroomsnelheid en oppervlaktedefecten bij zwarte producten?

De smeltstroomsnelheid (MFR) heeft een directe invloed op de oppervlaktekwaliteit, waarbij zowel te hoge als lage MFR-waarden mogelijk defecten veroorzaken. Materialen met een zeer hoge MFR kunnen jetting- of flow-marks vertonen, terwijl materialen met een lage MFR slechte oppervlaktereplicatie of getuigelijnen kunnen vertonen. Voor een optimaal resultaat met carbonzwart-masterbatch raden wij medium MFR-kwaliteiten aan (typisch 10-25 g/10min voor spuitgieten) die de vloei-eigenschappen in evenwicht brengen met structurele integriteit. De beste verwerkingsparameters voor carbon black-masterbatch moet worden aangepast aan de specifieke MFR van uw materiaal.

Hoe kan ik glanzende plekken op matzwarte oppervlakken verwijderen?

Glanzende vlekken op matte oppervlakken zijn doorgaans het gevolg van variaties in de oppervlaktereplicatie als gevolg van temperatuurverschillen of drukvariaties tijdens het verpakken. Om dit defect te elimineren, moet u zorgen voor een consistente matrijstemperatuur in alle holtes, de houddruk en -tijd optimaliseren en controleren of de poortafmetingen uniform zijn. Bekijk bovendien de oplossen van problemen met de roetverspreiding protocol om een adequate pigmentverdeling te garanderen. Soms zorgt het opnemen van specifieke matteringsmiddelen in de formulering voor een consistenter uiterlijk van het oppervlak, ongeacht kleine verwerkingsvariaties.

Wat zijn de beste praktijken voor maalgoedbeheer met carbonblackverbindingen?

Een goed maalgoedbeheer is essentieel voor het behoud van de oppervlaktekwaliteit van producten die carbonblack bevatten. Wij raden aan om het gebruik van maalgoed te beperken tot 20-30% van het totale materiaal en te zorgen voor een consistente vermenging met nieuw materiaal. Elke passage door verwerkingsapparatuur veroorzaakt enige pigmentdegradatie, dus het implementeren van een first-in-first-out-systeem en het monitoren van de oppervlaktekwaliteit aan de hand van het maalgoedpercentage helpt de normen te handhaven. Voor kritische toepassingen, speciaal ter voorkoming van oppervlaktedefecten carbon black protocollen vereisen mogelijk lagere maalgoedpercentages of afzonderlijke verwerking van maalgoedmaterialen.