Injection White Masterbatch: de ultieme gids voor selectie en toepassing

Injectie witte masterbatch is een sterk geconcentreerd mengsel van pigmenten of additieven ingekapseld in een dragerhars, speciaal ontworpen voor spuitgietprocessen. Het is de beste oplossing voor het bereiken van briljante, consistente en kosteneffectieve witte kleuren in een breed scala aan kunststofproducten. Deze uitgebreide gids gaat diep in op de technische details, voordelen en selectiecriteria voor Injectie witte masterbatch , waardoor fabrikanten en productontwerpers weloverwogen beslissingen kunnen nemen voor hun projecten. Van het begrijpen van de belangrijkste eigenschappen tot het navigeren door veelvoorkomende toepassingsuitdagingen: we behandelen alles wat u moet weten om uw productie te optimaliseren en onberispelijke resultaten te bereiken.

Wat is Injection White Masterbatch en hoe werkt het?

In de kern is een Injection White Masterbatch een voorgedispergeerd kleursysteem. In tegenstelling tot droge pigmenten die stoffig en moeilijk te verwerken zijn, wordt masterbatch geleverd in korrelvorm, vergelijkbaar met het basispolymeer. Dit maakt het perfect geschikt voor geautomatiseerde toevoersystemen in moderne spuitgietfaciliteiten. De masterbatch wordt in een specifieke verhouding (let-down ratio) gedoseerd met het natuurlijke (ongekleurde) polymeer, en de twee worden gesmolten en gehomogeniseerd in de loop van de spuitgietmachine. Dit proces zorgt voor een gelijkmatige verdeling van het witte pigment door het eindproduct, wat resulteert in een uniforme kleur en dekking. De belangrijkste voordelen van deze vorm van kleuren zijn een sterk verbeterde verspreiding, verminderde vervuiling van apparatuur en een verbeterde veiligheid in de werkomgeving.

- Superieure verspreiding: De pigmenten zijn al vooraf bevochtigd en gedispergeerd in de dragerhars, wat leidt tot minder agglomeraten en een consistentere kleurafwerking in vergelijking met het gebruik van ruwe poeders.

- Gemakkelijk te hanteren: De korrelige vorm elimineert stof, waardoor huishoudelijke problemen en potentiële gezondheidsrisico's voor operators worden verminderd.

- Kosteneffectiviteit: Hoewel de initiële kosten per kilogram hoger zijn dan bij pigmenten, leidt de vermindering van afval, opruimtijd en energieverbruik vaak tot lagere totale eigendomskosten.

- Processtabiliteit: Biedt consistente reologische eigenschappen, wat helpt bij het handhaven van stabiele verwerkingsparameters en het verminderen van uitval.

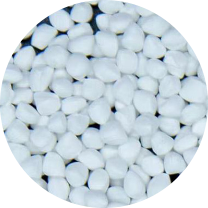

Spuitgieten Witte Masterbatch Witte injectie kunststofkorrels

Sleutelfactoren bij het kiezen van de juiste witte masterbatch

Het juiste selecteren spuitgieten witte masterbatch is geen one-size-fits-all beslissing. Er moet rekening worden gehouden met verschillende kritische factoren om compatibiliteit met uw basishars, procesomstandigheden en eindproductvereisten te garanderen. Een slechte keuze kan leiden tot defecten zoals spreiding, verlies van mechanische eigenschappen of ongelijkmatige kleuren. De sleutel is om de kenmerken van de masterbatch af te stemmen op de specifieke eisen van de toepassing, waarbij alles in aanmerking wordt genomen, van de polymeerfamilie tot de regelgeving waarin het product zal bestaan.

- Compatibiliteit van dragerhars: De dragerhars van de masterbatch moet mengbaar zijn met het basispolymeer (bijvoorbeeld een masterbatch op PE-basis voor PE-producten, op PP-basis voor PP-producten) om een goede menging te garanderen en delaminatie te voorkomen.

- Pigmenttype en concentratie: Titaandioxide (TiO2) is de standaard voor het bereiken van dekking en helderheid. Het percentage TiO2 in de masterbatch bepaalt de kleurkracht en de benodigde toeschietratio.

- Thermische stabiliteit: De masterbatch moet de verwerkingstemperaturen van de spuitgietmachine kunnen weerstaan zonder te verslechteren, waardoor vergeling of gasvorming kan ontstaan.

- Teleurstellingsverhouding: Dit is de verhouding tussen natuurlijk polymeer en masterbatch (bijvoorbeeld 20:1, 50:1). Een lagere verhouding betekent dat er meer masterbatch wordt gebruikt, wat de eigenschappen en kosten van het uiteindelijke onderdeel kan beïnvloeden.

- Vereisten voor eindgebruikstoepassingen: Houd rekening met factoren zoals naleving van de eisen voor contact met voedsel (FDA, EU-regelgeving), UV-bestendigheid voor gebruik buitenshuis of specifieke mechanische eigenschappen zoals slagsterkte.

Inzicht in de TiO2-inhoud en opaciteit

De dekking en het witmakende vermogen van een masterbatch zijn recht evenredig met het titaandioxidegehalte (TiO2). Een hogere TiO2-concentratie betekent dat u minder masterbatch hoeft te gebruiken om hetzelfde niveau van witheid en dekkracht te bereiken, wat zuiniger kan zijn en minder impact heeft op de oorspronkelijke eigenschappen van het polymeer. Hogere belastingen kunnen echter ook de smeltviscositeit verhogen en mogelijk de oppervlakteafwerking beïnvloeden.

| TiO2-concentratiebereik | Typische teleurstellingsverhouding | Beste voor |

| 20% - 40% | 25:1 tot 50:1 | Toepassingen die een lage tot gemiddelde dekking vereisen of waarbij de kosten een primaire drijfveer zijn. |

| 50% - 60% | 20:1 tot 25:1 | Toepassingen voor algemene doeleinden die een goede witheid en dekkracht vereisen. |

| 70% - 80% | 15:1 tot 20:1 | Hoogwaardige toepassingen die maximale dekking, helderheid en dunwandige mogelijkheden vereisen. |

Voordelen van het gebruik van Masterbatch ten opzichte van alternatieve kleurmethoden

In vergelijking met andere kleurmethoden zoals samengestelde kleur of droog pigment, witte masterbatch voor kunststofinjectie biedt een overtuigende reeks voordelen die de productie stroomlijnen en de productkwaliteit verbeteren. Hoewel de samengestelde kleur (voorgekleurde hars) een uitstekende homogeniteit biedt, wordt u hierdoor vastgehouden in een groot volume van één kleur. Droge pigmenten daarentegen zijn rommelig en vormen een aanzienlijke uitdaging bij het hanteren. Masterbatch biedt de perfecte balans tussen flexibiliteit, kwaliteit en operationele efficiëntie.

- Voorraadflexibiliteit: Fabrikanten kunnen grote hoeveelheden natuurlijk polymeer en kleine hoeveelheden masterbatches in verschillende kleuren op voorraad houden, waardoor snelle kleurveranderingen en lagere voorraadkosten mogelijk zijn.

- Verbeterde kleurconsistentie: Kleurvariatie tussen batches wordt geminimaliseerd dankzij het gecontroleerde productieproces van de masterbatch.

- Schonere productieomgeving: De eliminatie van poederpigmenten vermindert het stofgehalte in de lucht, beschermt machines tegen vervuiling en creëert een veiligere werkplek.

- Technische ondersteuning: Gerenommeerde masterbatchproducenten bieden aanzienlijke technische expertise om verwerkingsproblemen op te lossen en formuleringen te optimaliseren.

Gemeenschappelijke uitdagingen en oplossingen in de toepassing

Zelfs met een product van hoge kwaliteit kunnen gebruikers problemen tegenkomen bij het werken ermee witte masterbatch met hoge dekking . Het begrijpen van de hoofdoorzaak van deze veelvoorkomende problemen is de eerste stap naar het implementeren van effectieve oplossingen. De meeste uitdagingen komen voort uit onjuiste dispersie, vocht of onjuiste verwerkingsparameters.

- Uitdaging: ongelijkmatige kleurverdeling (strepen)

- Oorzaak: Onvoldoende menging in het vat, verkeerd schroefontwerp of een te lage verwerkingstemperatuur.

- Oplossing: Verhoog de tegendruk, gebruik een schroef met een menggedeelte en zorg ervoor dat de smelttemperatuur binnen het aanbevolen bereik voor het polymeer ligt.

- Uitdaging: Splay (zilveren strepen)

- Oorzaak: Vocht in de masterbatch of basishars, of degradatie als gevolg van overmatige afschuifwarmte.

- Oplossing: Droog de masterbatch en de basishars voor volgens de richtlijnen van de fabrikant. Verlaag de schroefsnelheid om de afschuifverwarming te verminderen.

- Uitdaging: Vermindering van mechanische eigenschappen

- Oorzaak: Gebruik van een masterbatch met een incompatibele dragerhars of met een te hoge aflaatverhouding.

- Oplossing: Controleer de compatibiliteit van de dragerhars en optimaliseer de let-down-ratio om de minimale hoeveelheid masterbatch te gebruiken die nodig is om de gewenste kleur te bereiken.

Optimaliseer uw proces voor maximale efficiëntie

Om de voordelen van een aangepaste witte kleur masterbatch , is het afstemmen van uw spuitgietproces essentieel. Optimalisatie richt zich op het bereiken van een perfecte spreiding met behoud van de cyclustijd en onderdeelkwaliteit. Dit impliceert zorgvuldige aandacht voor materiaalbehandeling, machine-instellingen en gereedschappen.

- Nauwkeurige dosering: Gebruik gravimetrische doseersystemen voor de hoogste nauwkeurigheid bij het aanvoeren van de masterbatch en zorg voor consistente kleuren van shot tot shot.

- Optimale machine-instellingen: Stel de juiste schroefsnelheid, tegendruk en temperatuurprofielen in om volledige smelting en homogenisatie te garanderen zonder materiaaldegradatie te veroorzaken.

- Regelmatig onderhoud van apparatuur: Houd de schroef en de cilinder in goede staat om te voorkomen dat materiaal blijft hangen en zorg voor consistente afschuif- en mengprestaties.

- Prototype en test: Voer vóór de volledige productie altijd proeven uit met een nieuwe masterbatch of een nieuwe teleurstellingsverhouding om eventuele problemen met kleur, verwerking of prestatie van onderdelen te identificeren.

Kostenbesparende tips voor productie met grote volumes

Voor fabrikanten die zich bezighouden met grootschalige productie kunnen zelfs kleine efficiëntieverbeteringen tot aanzienlijke kostenbesparingen leiden. Bij gebruik masterbatch voor witte plastic producten bij grote volumes kunnen strategische keuzes uw uitgaven optimaliseren zonder concessies te doen aan de kwaliteit.

- Onderhandel over bulkprijzen: Het kopen van masterbatch in volledige containerladingen (bijvoorbeeld pallets) gaat vaak gepaard met aanzienlijke kortingen.

- Optimaliseer de teleurstellingsratio: Werk samen met uw leverancier om de minimaal benodigde hoeveelheid masterbatch te testen en te valideren. Een kleine aanpassing kan jaarlijks tonnen materiaal besparen.

- Minimaliseer de omschakeltijd: Gebruik snelwisselende kleurreinigingsmiddelen om de uitvaltijd te verminderen bij het overschakelen van donkere kleuren naar wit.

- Voorkom afwijzingen: Investeer in procesmonitoringsystemen om kleurafwijkingen vroegtijdig te detecteren en zo de productie van grote hoeveelheden afwijkend materiaal te voorkomen.

Veelgestelde vragen

Wat is de typische teleurstellingsratio voor injectie witte masterbatch?

De typische teleurstellingsverhouding voor injectie-witte masterbatch varieert aanzienlijk, afhankelijk van de gewenste opaciteit en het TiO2-gehalte van de masterbatch zelf. Een gebruikelijk bereik ligt tussen 20:1 en 50:1, wat betekent dat 20 tot 50 kilogram natuurlijk polymeer wordt gemengd met 1 kilogram masterbatch. Voor een standaard 50% TiO2 masterbatch die een goede opaciteit nastreeft, is een verhouding van 25:1 vaak een goed uitgangspunt. Echter, voor toepassingen die dit vereisen witte masterbatch met hoge dekking (bijvoorbeeld dunwandige containers die lichtdicht moeten zijn), kan een verhouding zo laag als 15:1 noodzakelijk zijn. Het is van cruciaal belang om uw masterbatchleverancier te raadplegen om de optimale verhouding voor uw specifieke toepassing en hars te bepalen.

Hoe verschilt injectie witte masterbatch van een masterbatch die wordt gebruikt voor blaasgieten of extrusie?

Hoewel de fundamentele samenstelling vergelijkbaar is, worden masterbatches vaak geformuleerd met specifieke additievenpakketten en dragerreologieën die zijn afgestemd op hun verwerkingsmethode. Een spuitgieten witte masterbatch is ontworpen om te presteren onder omstandigheden met hoge afschuiving en snelle cycli. Het heeft doorgaans een sneller smeltpunt en kan dispergeermiddelen bevatten die optimaal werken in de korte, intense mengcyclus van een injectiemachine. Masterbatches voor blaasvormen of filmextrusie zijn daarentegen geformuleerd voor een betere smeltsterkte en langere blootstelling aan hitte om degradatie te voorkomen. Het gebruik van het verkeerde type kan leiden tot verwerkingsproblemen en een slechte productkwaliteit.

Kan ik een universele witte masterbatch voor verschillende polymeren gebruiken?

Het wordt sterk afgeraden. Zogenaamde "universele" masterbatches gebruiken vaak een dragerhars zoals LDPE of EVA omdat ze breed compatibel zijn met veel polymeren. Deze compatibiliteit is echter zelden perfect. Het gebruik van een incompatibele dragerhars kan leiden tot een slechte pigmentdispersie, delaminatie en een aanzienlijke vermindering van de mechanische eigenschappen van het eindproduct, zoals slagsterkte en weerstand tegen spanningsscheuren. Voor een optimaal resultaat is het altijd het beste om een witte masterbatch voor kunststofinjectie die een dragerhars heeft die identiek is aan uw basispolymeer (bijvoorbeeld een op PP gebaseerde masterbatch voor polypropyleenproducten). Dit garandeert een perfecte mengbaarheid en behoudt de integriteit van het materiaal.

Wat veroorzaakt vergeling in witte plastic onderdelen na verloop van tijd?

Vergeling van witte plastic onderdelen wordt voornamelijk veroorzaakt door de afbraak van het polymeer en de masterbatch als gevolg van omgevingsfactoren. De twee meest voorkomende oorzaken zijn thermische degradatie en blootstelling aan UV. Tijdens de verwerking kunnen te hoge temperaturen of te lange verblijftijden in het vat ertoe leiden dat het polymeer en eventuele organische additieven in het vat terechtkomen masterbatch voor witte plastic producten afbreken en geel worden. Bij buitentoepassingen kan UV-straling van de zon chemische bindingen afbreken, wat tot verkleuring kan leiden. Om dit te voorkomen, zorgt u voor optimale verwerkingsomstandigheden en selecteert u een witte masterbatch die UV-stabilisatoren en antioxidanten bevat als de toepassing langdurige kleurstabiliteit vereist.

Hoe zorg ik voor kleurconsistentie in verschillende productiebatches?

Het bereiken van batch-tot-batch kleurconsistentie vereist een gecontroleerd en herhaalbaar proces. Bron eerst uw aangepaste witte kleur masterbatch van een gerenommeerde leverancier met robuuste kwaliteitscontroleprocedures. Ten tweede: implementeer nauwkeurige gravimetrische doseersystemen op uw spuitgietmachines in plaats van volumetrische feeders, omdat deze veel nauwkeuriger zijn en niet worden beïnvloed door veranderingen in de materiaaldichtheid. Ten derde moet u strikte controle houden over uw verwerkingsparameters, vooral de temperatuur en de tegendruk, aangezien variaties de kleur kunnen beïnvloeden. Stel ten slotte een kwaliteitscontroleprotocol op dat het gebruik van spectrofotometers omvat om kleurwaarden (L*a*b*) te meten tegen een standaardreferentie voor elke productiebatch, waardoor kleine aanpassingen mogelijk zijn vóór een volledige run.

vorigeNo previous article

volgendeUltieme gids voor Carbon Black Masterbatch: eigenschappen, toepassingen en selectie