Masterbatch-productieproces en analyse van sleuteltechnologie

Masterbatch verwijst naar het proces waarbij hooggeconcentreerde additieven, pigmenten, vulstoffen, enz. gelijkmatig worden gedispergeerd in een dragerhars om een korrelig voormengsel te maken. Het wordt gebruikt in het kunststofverwerkingsproces, dat de productie-efficiëntie effectief kan verbeteren, grondstoffen kan besparen en de beheersbaarheid van het verwerkingsproces kan verbeteren. Masterbatches worden veel gebruikt op het gebied van kunststofkleuring, functionele verbetering en modificatie.

Het productieproces van masterbatch omvat gewoonlijk de volgende belangrijke stappen:

1. Voorbereiding van grondstoffen

Harsdrager: De basis van masterbatch is hars, en over het algemeen wordt hetzelfde of een soortgelijk harstype geselecteerd als het uiteindelijke plastic product, zoals polyethyleen (PE), polypropyleen (PP), polystyreen (PS), enz.

Additieven: Selecteer, afhankelijk van het doel van de masterbatch, de juiste additieven. Veel voorkomende zijn:

Pigmenten, kleurstoffen (om te kleuren)

Vulstoffen (zoals calciumcarbonaat, talk, enz.)

Additieven (antioxidanten, UV-absorbers, vlamvertragers, harders, etc.)

2. Mengen

Voormengen: Meng additieven, pigmenten of vulstoffen met dragerhars in verhouding. Deze stap wordt meestal voltooid door een droogpoedermixer of een hogesnelheidsmixer om de uniformiteit van de grondstoffen te garanderen.

Nat mengen: Voor sommige pigmenten of additieven die moeilijk gelijkmatig te dispergeren zijn, kan het nodig zijn om ze eerst nat te mengen met een vloeibare drager en ze vervolgens te drogen.

3. Smeltextrusie

Smeltproces: De voorgemengde materialen worden in een extruder met dubbele schroef of een extruder met enkele schroef geplaatst en de dragerhars en additieven worden volledig gemengd via een smeltplastificeringsproces bij hoge temperatuur om een uniforme dispersie te bereiken.

Temperatuurbeheersing: In dit proces is temperatuurbeheersing cruciaal. Een te hoge of te lage temperatuur kan de kwaliteit van de masterbatch beïnvloeden, vooral het dispersie-effect van pigmenten en additieven.

4. Granulatie

Koelen en pelletiseren: Na extrusie komt het gesmolten mengsel in een waterkoeltank voor koeling en stolling, en wordt vervolgens door een pelletiseermachine in pellets gesneden. De grootte van de pellets is meestal 2-4 mm.

Drogen: Sommige masterbatches kunnen na het pelletiseren een bepaalde hoeveelheid vocht bevatten en moeten worden verwerkt door droogapparatuur (zoals een wervelbeddroger) om ervoor te zorgen dat de masterbatch geen vocht absorbeert en het latere gebruik niet beïnvloedt.

5. Kwaliteitscontrole

Inspectie van de deeltjesgrootte: Controleer de deeltjesgrootteverdeling van de masterbatch om er zeker van te zijn dat de deeltjes uniform zijn en voldoen aan de productievereisten.

Kleur- en dispersietest: Voor kleurmasterbatch moeten de dispersie en het kleurverschil van het pigment worden gecontroleerd.

Prestatietest: zoals het testen van de effectiviteit van additieven, de vloeibaarheid van plastic smelten, enz.

Stabiliteitstest: Sommige masterbatchproducten moeten ook worden getest op thermische stabiliteit, lichtstabiliteit, mechanische eigenschappen, enz.

6. Verpakking en opslag

De voltooide masterbatch moet op de juiste manier worden verpakt, gewoonlijk in plastic zakken, papieren zakken of jumbozakken, en worden bewaard op een droge, koele en goed geventileerde plaats om vocht en bederf te voorkomen.

7. Toepassing

In de praktijk worden masterbatches doorgaans samen met basiskunststoffen (zoals polyethyleen, polypropyleen, etc.) verwerkt in spuitgietmachines, extruders en andere apparatuur. Na verhitting en smelten worden de additieven in de masterbatch gelijkmatig verdeeld in het uiteindelijke kunststofproduct.

Het productieproces van masterbatch is een uiterst nauwkeurig proces dat strikte controle van temperatuur, druk en mengverhouding bij elke schakel vereist om ervoor te zorgen dat de kwaliteit van de masterbatch aan de verwachte normen voldoet. Door dit proces kunnen verschillende functionele en decoratieve eigenschappen aan kunststofproducten worden gegeven zonder het kunststofsubstraat te veranderen.

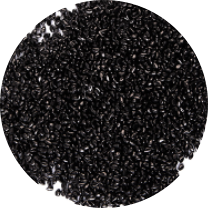

PA-103 MULTIFUNCTIONELE HOGE PRESTATIES STABILITEIT ZWART MASTERBATCH

vorigeNo previous article

volgendeCarbon Black Masterbatch: multifunctioneel additief in de kunststofindustrie